品牌柜事业部主要生产高低压品牌授权开关柜,面向数据中心、地铁、医院等重要行业用户,近年来完成了北京冬奥会张家口赛区、石家庄地铁、国家超算数据中心等国家重点项目。事业部在提升产品品质的同时,不断落实精益生产理念,采取一系列措施,持续提升铜排利用率。

铜排作为成套开关柜的主要原材料,占到项目成本的20%左右,铜排加工降本增效尤为重要。今年9月疫情期间,事业部成立了由结构设计部、生产部、工业设计部组成的联合降本小组,以《大幅提升铜排利用效率》为课题组织项目攻关,完成了应用的开发,实现了对2019年版本的套料软件的功能升级,取得了明显的效果,预计可年节约成本数十万元,并提升项目中标率。

事业部通过一些列措施,大幅降低了废料率,铜材的废料率降低并控制在2%左右,达到了成套行业母线加工绝对顶尖水平。

自建数字化平台,对铜排的采购、生产领用、余料、废料处理、设备效率等,进行了全方位的管控。在铜排管控系统上,管理人员可适时看到铜排的加工情况,对生产领料、库存进行适时统计,自动分析并生成报表。借助该平台,生产经理可对设备效率及生产计划进行迅速调整,解决了以往生产过程中的“生产黑箱”问题,管理的精细度大大提升。

图一 铜母线管控系统

大幅升级自编铜材套料软件,软件集成了10余项功能,涵盖设计及生产多个环节。铜排原材料长度为6米,传统加工模式会产生大量1米-3米不等的余料,很难回收处理。事业部发现行业痛点,积极谋划,编制了套料软件,95%以上铜排经过排版套料以后,可利用长度可达到5.7-5.9米,大大降低了余料的产生。今年以来,考虑到设计人员需要有大量表格需要处理,效率不高,创新性的设计了数据提取功能,节省了大量表格编辑时间,也减少了错误率。

以往,铜豆及刀口属于加工必须产生的部分,对废料率的统计及提升、控制没有参考意义,掺杂在废料率中,会使数据失真。套料软件还重新定义了废料率的准确概念,将加工铜豆及剪切刀口从废料统计中剔除,废料只包含不能再加工的料头。同时,将一米以下的余料统一制作成铜排垫块,减少了余料。铜排垫块也纳入云平台集中管理,每天入库及出库,提升了原材料的安全性。

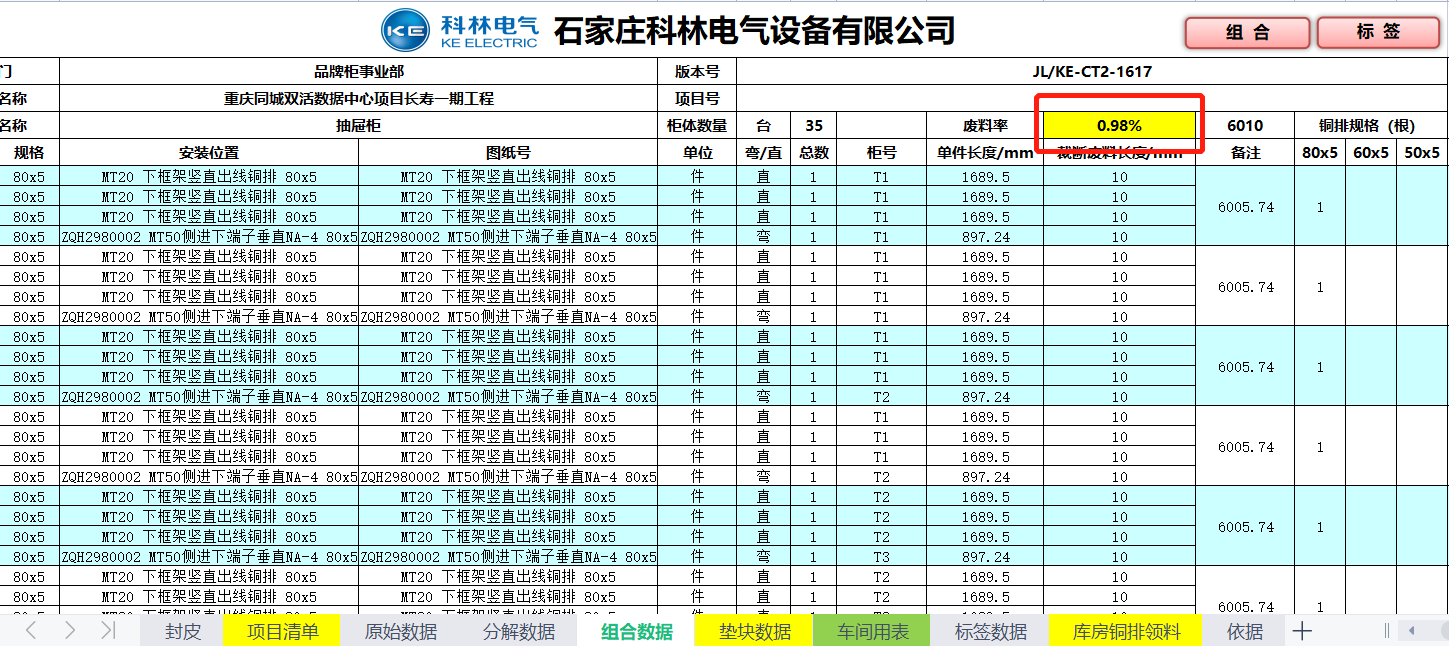

图二 重庆双活数据中心项目

如上图,重庆双活数据中心项目,经过套料软件排版后,废料率达到0.98%。

数据平台及套料软件的应用,提升了人员效率,大幅降低了原材料成本,平台管流程,软件管成本,两者相结合产生了良好的效果。铜排成本的优化,同时可以推动项目报价的准确性,提高中标率。另外,事业部正在研发铜排自动上料工装,有望大幅降低人员劳动强度,提升上料效率。2022年,品牌柜落实公司精益理念,累计改善项达到300余项,技改创新为生产提供了强劲动力。